Omgaan met stijgende complexiteit en kosten in de maakindustrie

Bij Engineer-to-order (ETO) wordt het gros van de engineering-, inkoop- en productieactiviteiten gestart nadat de order van een klant is binnengekomen. Maakbedrijven die deze productiestrategie hanteren, zoals machinebouwers, leveren unieke producten. Ze werken zo servicegericht en flexibel mogelijk om hun klanten optimaal te bedienen. Dat brengt uitdagingen met zich mee, want de concurrentie uit het buitenland groeit, marges krimpen en de druk op leveringstermijnen neemt toe. Hoe ga je daarmee om?

De maakindustrie kampt met een toenemende complexiteit. Die wordt met name veroorzaakt door de vraag van de klant, die steeds vaker behoefte heeft aan een gepersonaliseerd en op maat gemaakt product. De noodzaak om snel en efficiënt op deze behoefte te reageren, leidt tot meer varianten van elk product, terwijl de batchgrootte per variant afneemt en de product life cycle terugloopt. Het productieproces is relatief duur, omdat er geen grote series worden gemaakt.

Vandaag de dag worden maakbedrijven geacht unieke eindproducten tegen concurrerende prijzen te maken. Om deze vervolgens als het ware uit voorraad te leveren. Daardoor kunnen ze moeite hebben om grip te houden op hun processen en kosten. Een mogelijke oplossing is standaardisering, met andere woorden: opschuiven richting CTO. Waar bij ETO elke bestelling opnieuw moet worden ontworpen, worden orders bij CTO samengesteld uit standaard bouwstenen. Het is een methode om ‘een definitief gedifferentieerd product voor een klant effectief uit te stellen tot het laatst mogelijke punt in het toeleveringsnetwerk’, het zogenoemde klantorderontkoppelpunt.

Klanten verwachten unieke, scherp geprijsde eindproducten die als het ware uit voorraad worden geleverd.

Voordelen en risico’s

Dit leidt onder meer tot kortere doorlooptijden, meer voorspelbaarheid en lagere kosten. In combinatie met een product configurator hebben zowel verkoop als de eindklant de mogelijkheid om een product op te bouwen met modulaire bouwstenen. Snel en eenvoudig. Maar een fabrikant kan er ook zijn uniekheid door verliezen. Hij loopt het risico dat zijn producten veranderen in eenvoudig te kopiëren ‘eenheidsworsten’ die minder goed aansluiten op de veranderende marktvraag.

Bovendien is overschakelen op CTO makkelijker gezegd dan gedaan. Een fabrikant die een ETO-aansturing als logistieke grondvorm heeft, werkt projectmatig en maakt vanaf de start al veel kosten voor bijvoorbeeld engineering en sessies met de klant om de wensen in kaart te brengen. Hij moet tekenen, componenten bedenken en heeft te maken met product lifecycle management. Voor CTO moeten de organisatie, processen en werkwijzen worden aangepast om producten, die normaal gesproken maatwerk zijn, op een gestandaardiseerde manier te produceren. Engineers zijn niet meer bij het hele proces betrokken, maar verleggen hun focus naar R&D.

Ook voor de klant verandert er nogal wat. Er is weliswaar configuratie mogelijk en aan de standaard kunnen onderdelen worden toegevoegd om het klantspecifiek te maken, maar écht maatwerk is niet meer mogelijk. Ook kan de klant minder makkelijk (last-minute) wijzigingen door laten voeren. In ruil daarvoor daalt echter de prijs en neemt de levertijd af.

Omgaan met uitdagingen

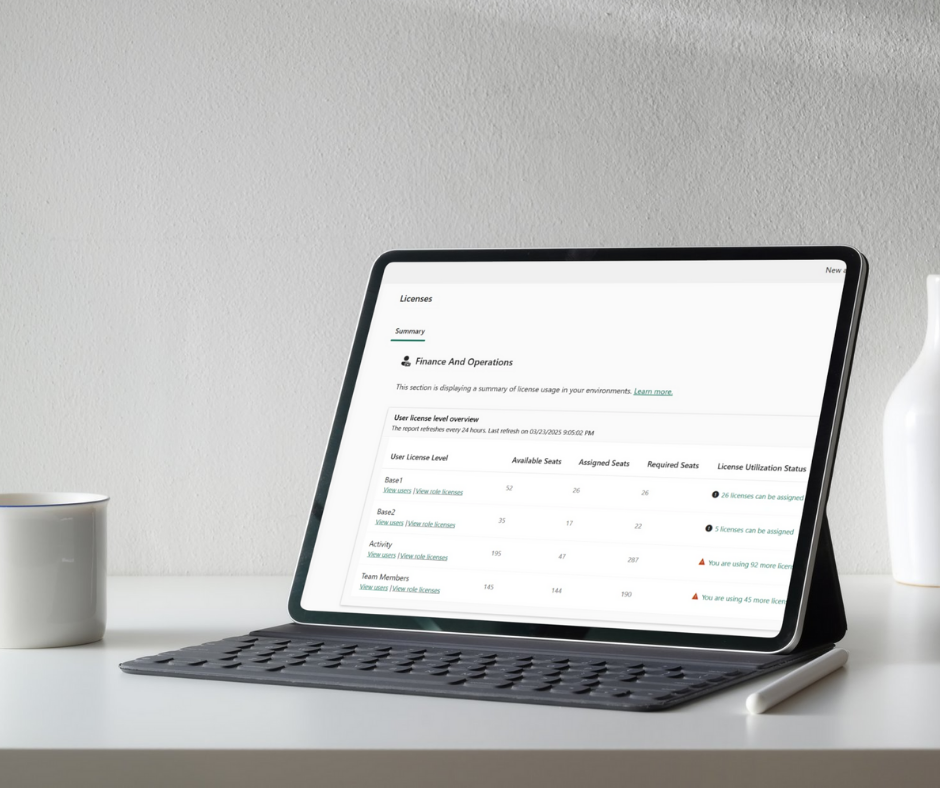

Een volledige overstap op CTO is voor veel maakbedrijven geen optie. Wat kan een fabrikant dan wel doen om beter om te gaan met toenemende complexiteit en kosten? Allereerst kan hij spelen met het klantorderontkoppelpunt door met halffabricaten te werken en delen van de productie te standaardiseren. Een mix van ETO en CTO dus. Ook kan hij onderzoeken op welke wijze zijn processen beter – digitaal – op elkaar afgestemd kunnen worden. Een cloud ERP-systeem zoals Microsoft Dynamics 365 ondersteunt hierbij, door onder meer een realtime totaaloverzicht te bieden van alle activiteiten die voor levering moeten worden voltooid.

Ook biedt het mogelijkheden om de samenwerking tussen sales, productontwikkeling en planning te verbeteren en complexe productieprocessen te stroomlijnen. Omdat alle relevante informatie gecentraliseerd en gekoppeld wordt, kan een fabrikant in één oogopslag details van openstaande orders, planningen, prijzen en voorkeursleveranciers bekijken. Daarnaast ziet hij welke impact zijn keuzes hebben op productie, planning, financiën en inkoop. Hij weet precies wat er in de onderneming gaande is, zodat bijvoorbeeld al in de designfase de benodigde onderdelen worden besteld en productie geen vertraging oploopt.

Digitalisering van bedrijfsprocessen maakt het daarnaast mogelijk om (historische) data te ontsluiten en te gebruiken om scherpere offertes te maken en grip op de kosten te houden. Een koppeling met het CAD-systeem zorgt ervoor dat handmatige en foutgevoelige data-invoer tot het verleden behoort.

Creatieve oplossingen

Bij Fellowmind bieden we toegevoegde waarde door onze klanten in de maakindustrie te helpen bij het vinden van creatieve manieren om hun productie te standaardiseren en toch uniek te blijven. Daarbij maken we gebruik van het innovatieve Microsoft-cloudplatform. Naast de eerdergenoemde voordelen biedt dit standaard ondersteuning voor mixed-mode manufacturing. Hierdoor is het geen probleem als een maakbedrijf verschillende productiemethoden onder één dak toepast.

Benieuwd naar onze antwoorden op deze en meer uitdagingen die spelen in de maakindustrie? Neem contact op voor een vrijblijvend gesprek!